دیگ بخار یا بویلر صنعتی وسیله ای است که انرژی حرارتی را با استفاده از آب به بخار تبدیل میکند. اگر چه این تعریف مختصری از این وسیله پر کاربرد بود بدلیل اینکه مراحل مختلفی باید سپری شود. تا انرژی حرارتی و آب به بخار فشار بالا تبدیل شود و به توان از آن در صنایع مختلف استفاده نمود.

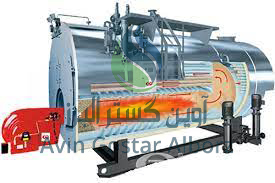

تعریف دیگری از دیگ بخار چیست: بویلر صنعتی از صفحات فولادی محکم ساخته شده است تا بتواند در برابر گرما و فشار شدید مقاومت کند. حتی صفحاتی را نیز به یکدیگر جوش میدهند تا بتوان مقاومت را افزایش داد. در نتیجه این فولاد ضخیم دیگ بخار بسته به ظرفیت دارای وزن های مختلفی است که میتواند به چند تن و یا کمتر از چند تن برسد. ساخت دیگ های آب گرم و بویلر صنعتی بخار بسیار مشابه یکدیگر هستند. هر دو دارای یک مخزن استوانه ای هستند. مخزن بویلر دارای لوله های است که به مشعل متصل است و محفظه معکوس که از طریق لوله ها دود گازهای ناشی از احتراق را از دودکش خارج می کند. سپس از طریق مشعل آب داخل مخزن به نقطه جوش می رسد و بخار تولید می شود. بسته به نوع دیگ بخار نحوه تولید و طرز کار آن متفاوت می باشد.

عملکرد دیگ بخار

بطورکلی عملکرد و چگونگی تولید بخار و تبدیل انرژی حرارتی و آب به بخار توسط مخازن تحت فشار و مشعل صورت می گیرد. بدین صورت که انرژی حرارتی توسط مشعل تولید می شود. سپس انرژی حرارتی باعث بالا رفت دمای آب شده و این عمل تا زمانی که آب به نقطه جوش برسد ادامه می یابد. رسیدن آب به نقطه جوش باعث بوجودن آمدن بخار می شود. برای درک بهتر از دیگ بخار باید از جزئیات تبدیل شدن آب به بخار اطلاع کامل داشته باشیم تا بتوانید در هنگام کار کرد با آن حداقل عیبی را انجام دهیم. ابتدا باید شرایط آب ورودی را سنجید بدلیل اینکه اگر آب ورودی دارای سختی زیاد باشد باعث خوردگی و روسوب گرفتی می شود. که این دو مورد از عوامل اصلی انفجار دیگ بخار بحساب می آیند. برای جلوگیری از این اتفاق باید شرایط آب مناسب برای ورود به بویلر را مهیا کرد.

برای جلوگیری از رسوب و خوردگی از دستگاه دی اریتو یا زیر آب زنی دیگ بخار استفاده کنید. استفاده از دی اریتور گازهای اکسیژن و دی اکسید کربن را از آب خذف می کند. اگر بازم هم کمی اکسژن در آب بویلر باقی بماند آن را به روش های شیمیایی و استفاده از مواد شیمیایی تصفیه آب از بین میبرند. پس از تکمیل فرآینده آب ورودی بویلر آب توسط پمپ به مخزن بخار تزریق می شود. در بعضی از بویلر ها آب اول به اکونومـایرز وارد می شود. سپس آب به درام بخار بویلر صنعتی وارد می شود.

چگونگی تولید بخار

پس از وارد شدن آب به مخزن بخار از طریق لوله که قسمت های گوناگون کوره را می سازد. و از آنجای که مشعل در محفظه احتراق قرار دارد. باعث بالا رفتن دمای لوله ها می شود. و آب داخل لوله را به بخار تبدیل می کند. سپس مجددا آب و بخار تولیدی توسط لوله ها به مخزن دیگ بخار ریخته می شود. و در مخزن بوسیله ای جدا کننده آب و بخار از یکدیگر جدا می شوند. بخار جدا شده از آب مجدد بوسیله جداکننده ذرات کوچکی از آب که در بخار تولید شده وجود دارد را از بین میبرد.

سپس آب های بوجود آمده وارد لوله ها می شوند و این رونده ادامه پیدا می کنند بدین ترتیب بخار اشباع تولید می شود. سپس بخار اشباع توسط سوپر هیتر ها و بخار خشک تولید می شود. سوپر هیتر باعث خذف رطوبت های بخار می شود و دمای بخار تولیدی را بالا میبرد.

شکل اصلی بخار این است که هیچ گونه رطوبتی نداشته باشد که به آن سوپرهیت گفته می شود. بسته به نیاز هر صنعت از انواع بخار ( بخار اشباع، بخار مرطوب، بخار خشک و بخار سوپرهیت) تولید شده توسط دیگ بخار استفاده می شود. بخار سوپرهیت معمولا به طرف هدری که بین لوله های موازی وجود دارد قرار میگیرد. که این لوله ها در مجاورت کوره هستند. در لوله های موازی که مجاور کوره قرار دارد دمای بخار با جذب حرارت افزایش پیدا میکند. از طرفی نرخ انتقال حرارت به اندازه مقدار اولیه بازده زیادی ندارد. سرعت انتقال حرارت بسیار بالا است. بنابراین لوله ها خیلی گرم تر از حالت اولیه است، مواد بکار رفته در ساخت لوله های سوپرهیت در دیگ بخار بطوری است که تحمل حرارت بسیار بالا را داشته باشند.

اجزای تشکیل دهنده دیگ بخار صنعتی

مشعل آغازگر واکنش احتراق درون دیگ بخار است. یک سیستم کنترل وجود دارد که پیام شروع فرآیند تولید گرما را ارسال میکند. در مشعل، یک نازل حاوی سوخت وجود دارد که با ایجاد فشار، سوخت را مشتعل کرده و فرآیند احتراق را آغاز میکند.

محفظههای احتراق از چدن ساخته شدهاند و میتوانند در عرض چند دقیقه دمایی تا چند صد درجه داشته باشند. این محفظه، سوخت را میسوزاند و گرما تولید میکند، سپس این گرما به مبدل حرارتی منتقل میشود.

که اکونومایزر نیز نامیده میشود، وظیفه افزایش راندمان دیگ بخار را بر عهده دارد. مبدل حرارتی قبل از هیتر هوا و در مسیر گاز سوخت قرار میگیرد.

- مخزن بخار (Steam Drum) و مخزن رسوب گیری (Mud Drum)

مخزن بخار، بخار را جمع آوری میکند؛ در حالی که مخزن رسوب گیری زیر مخزن بخار قرار گرفته و جامدات را که به صورت دورهای حذف میشوند، جمعآوری میکند.

مشخصات و فاکتور های مهم کیفیت آب مناسب برای بویلر

دیگ بخار، مجموعهای از لولهها و مخازن است که به وسیله آن، به سیال (آب) حرارت داده میشود تا در نهایت بخار یا بخار آب تولید شود. تولید حرارت و رساندن سیال درون دیگ بخار به نقطه جوش، نیاز به یک منبع سوخت دارد که این منبع میتواند سوختهای فسیلی، برق و حتی انرژی هستهای باشد.

آب یا سیال ورودی به دیگ بخار، در ابتدا باید توسط دستگاه تصفیه آب بویلر تصفیه شود تا از آسیبرساندن به بویلر یا دیگ بخار جلوگیری شود. ۳ فاکتور مهم باید در آب ورودی کنترل شود، شامل:

مشکلات ناشی آب تصفیه نشده برای دستگاه بویلر

اگر آب قبل از ورود به دیگ بخار یا بویلر توسط دستگاه تصفیه آب بویلر به استانداردهای تعریف شده برای این سیستم نرسد، موجب بروز مشکلات متعدد و جدی در دیگ بخار خواهد شد که باید هزینههای زیادی را برای رفع آنها بپردازید.

۱. رسوبگذاری و آسیب رساندن به لولهها و قطعات

اگر آهن، منیزیم و آلومینیوم موجود در آب کنترل نشود، این مواد روی قطعات و لولههای دیگ بخار یا بویلر رسوب کرده و به تجهیزات و کیفیت فرآیند تولید بخار، آسیب جدی وارد میکنند.

مس موجود در آب میتواند باعث ته نشین شدن رسوبات شود و کارایی آنها را کاهش دهد، به طوری که شاید لازم باشد برخی از قطعات و لولهها را تعمیر یا تعویض کنید که این کار میتواند هزینه زیادی داشته باشد.

سیلیس و کلسیم موجود در آب نسبت به ترکیبات شیمیایی موجود در آب، میتوانند باعث خوردگی و پوسته پوسته شدن دیوارههای لولهها و مخازن بویلر شوند.

اگر TDS آب ورودی کنترل نشود، مواد آلی و غیر آلی و همچنین جامدات معلق در آب، روی قطعات و تجهیزات رسوب کرده و باعث آسیب رسانی جدی به آنها میشود.

۲. هدر رفت انرژی و سرمایه

رسوب گذاریها و خوردگیهایی که در لولهها، مخازن و قطعات دیگ بخار یا بویلر ایجاد میشود، علاوه بر اینکه آسیب جدی به قطعات شما وارد میکند، موجب هدر رفت انرژی نیز میشود. بعد از رسوبگذاری علاوه بر هزینهای که باید برای تعمیر یا تعویض قطعات پرداخت شود؛ باید انرژی بیشتری نیز برای حرارت دادن به سیال و مایعات درون دیگ مصرف شود. خوردگیها و رسوبگذاریها باعث ایجاد اخلال در عملکرد حرارتدهی به آب میشود.

۳. کاهش کیفیت بخار تولید شده

دستگاه تصفیه آب بویلر با افزایش کیفیت آب ورودی به دیگ بخار، کیفیت بخار و بخار آب تولید شده را نیز افزایش میدهد و میتوان نهایت استفاده را از میعانات موجود در بخار آب برد.

روش های تصفیه آب بویلر

بطور معمول از سیستم های پیشرفته تصفیه آب صنعتی برای تامین آب خوراک دیگ بخار یا بویلر (Boiler) استفاده میشود. وظیفه دستگاه تصفیه آب بویلر حذف ترکیبات و آلایندههای موجود در آب، و در نتیجه، محافظت از اجزای واحد دیگ بخار و لوله کشیهاست. روشهای تصفیه آب ورودی به دیگ بخار یا بویلر شامل سه نوع اصلی هستند :

تصفیه آب قبل از ورود به بویلر

در این روش تمامی سه فاکتوری اصلی، PH آب، سختی آب و TDS آب کنترل میشود. علاوه بر این موارد از ورود مواد دیگر مانند برخی گازها به بویلر نیز جلوگیری میشود. استفاده از تبادل کاتیونی و آنیونی و همچنین اسمز معکوس بهترین روش برای یک خورجی با کیفیت میباشد.

تصفیه آب بعد از ورود به بویلر

برای اینکه سطح PH آب و سختی آن در حالت ایدهآل باشد، بعد از ورود آب به بویلر برای کنترل این عوامل برخی مواد شیمیایی به آب اضافه میشوند که کیفیت آن را به حد مطلوب میرسانند.

تصفیه آب بویلر به روش بلو دان (Blow Down)

در این روش ناخالصیهای موجود در آب که در دیگ بخار غلیظ شدهاند و در قسمت پایین مخازن وجود دارند، با روش بلودان یا مکش خارج میشوند. این میزان آلاینده خارج شده به نسبت مواد آلاینده موجود در آب میتواند ۱ تا ۲۰ درصد باشد.

خرید تصفیه آبRO از آوین گستر البرز

مشتریان محترم در سرتاسر ایران می توانند برای خرید سیستم RO و سایر محصولات آب شیرین کن صنعتی با شماره های درج شده بر روی سایت تماس بگیرند و از مشاوره های کارشناسان آوین گستر البرز بهره مند شوند.