روش حذف نیترات از آب آشامیدنی

نیترات ها یکی از رایج ترین آلاینده های هستند که صاحبان چاه ها با حذف آنها از منبع آب مواجه می شوند. نیترات ها ترکیباتی هستند که به طور طبیعی در داخل زمین وجود دارند، اما در سطوح بالایی در بخش های کشاورزی و نواحی روستایی یافت می شوند.

حذف نیترات از آب با اسمز معکوس

یکی از کاربردی ترین روش ها برای کاهش مقدار نیترات موجود در آب های آشامیدنی، استفاده از روش اسمز معکوس می باشد که بر خلاف رفتار کلیه های انسان و ریشه درختان عمل می کند. در صنعت از این روش بیشتر به عنوان آب شیرین کن صنعتی RO استفاده میشود، اما نکته مهم این است که با توجه به نوع غشا می توان آلاینده های مختلفی را از آب به کمک این تجهیزات حذف نمود.

پس از انتخاب غشای مناسب و متناسب با دمای آب، نوع آلاینده ها و TDS و غیره می توان شرایط را به گونه ای فراهم نموده که یون های نیترات موجود در آب اجازه عبور از ممبران را پیدا نکنند. علیرغم بازدهی بسیار بالای این روش، انباشته شدن حجم بالایی از یون های نیترات بر روی سطح غشا لازم است به صورت دوره ای با یکی از روش های شستشوی ممبران کارایی دستگاه در سطح مطلوبی حفظ شود. هر چه مقدار این یون ها از سطح استاندارد نیترات در آب آشامیدنی بیشتر و TDS نیز بالاتر باشد، فاصله شستشوی ممبران ها کوتاه تر خواهد بود و به همین نسبت نیز بازدهی دستگاه کاهش پیدا می کند.

حذف نیترات از آب با روش های بیولوژیکی

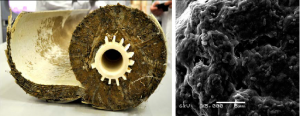

از دیگر پاسخ هایی که برای سوال، چگونه نیترات آب را از بین ببریم می توان ارائه داد، استفاده از روش های بیولوژیکی می باشد. همان طور که در تصفیه بیولوژیکی فاضلاب از میکروارگانیسم ها برای از بین بردن مواد آلی و غیر آلی استفاده میشود، برای کاهش مقدار نیترات نیز می توان این شیوه را به کار برد. این روش ها بیشتر برای محیط های صنعتی مورد استفاده قرار گرفته و نیترات موجود در آب توسط باکتری های مختلف در نهایت به نیتروژن تبدیل میشود.

یکی از روش های نوین بیولوژیکی برای از بین بردن نیترات موجود در آب، استفاده از باکتری های اتوتروفیک می باشد که در دو دسته کلی تقسیم میشوند و برخی آنها بر پایه هیدوژن بوده و گروه دیگر سولفور می باشند. با استفاده از این روش بیولوژیکی می توان به کمک لجن نیترات های موجود در آب های زیر زمینی را با قیمت کم و سرعت زیاد کاهش داد. از مهم ترین ویژگی های حذف نیترات به روش های بیولوژیکی می توان به حفظ کیفیت آب اشاره نمود.

حذف نیترات با الکترولیز

یکی از آسان ترین روش ها که با صرف هزینه کم حجم بسیار زیادی از نیترات موجود در آب را می توان با آن حذف نمود، روش الکترودیالیز می باشد. به منظور پیاده سازی این روش ها به تجهیزات زیادی نیاز نبوده و تنها با دو الکترود و دو غشا کاتدی و آندی می توان شرایط را برای جداسازی نیترات فراهم نمود. قرار گرفتن الکترودها درون آب و اتصال آنها به منبع انرژی الکتریکی باعث میشود تا نیترات ها امکان عبور از ممبران های نیمه تراوا را پیدا ننموده و آب بدون نیترات از منبع خارج شود. با توجه به مقدار نیترات موجود در آب و TDS میزان بازدهی این روش متغیر می باشد، اما این روش برای محیط های صنعتی کاربرد زیادی نخواهد داشت.

حذف نیترات از آب آشامیدنی با تبادل یونی

تبادل یونی یکی از روش های بسیار رایج برای کاهش سختی آب می باشد که توسط دانه های رزین انجام شده و یون های موجود در با کلرید رزین آنیونی و کاتیونی جایگزین میشوند. مساله بسیار مهم برای استفاده از این روش برای کاهش مقدار نیترات، انتخاب رزین های متناسب با این گروه از یون ها می باشد. علاوه براین، همان طور که ممبران های اسمز معکوس به صورت دوره ای نیاز به شستشو دارند، جایگزینی مداوم کلرید رزین با یون های نیترات موجود در آب منجر به کاهش کارایی آنها می گردد.

به منظور افزایش بازدهی این روش لازم است با یکی از روش های احیای رزین، سطح بستر رزینی شستشو داده شده و کارایی آنها افزایش پیدا کند. از جمله روش های متداول برای این منظور استفاده از محلول آب و نمک می باشد که تاثیر زیادی بر احیای مجدد بستر رزینی خواهد داشت.

روش های شیمیایی برای حذف نیترات از آب

در تصفیه خانه ها و محیط های صنعتی از مواد شیمیایی مختلف از جمله آلومینا و منیزیم برای از بین بردن استر اسید نیتریک های موجود در آب استفاده می کنند. بر اثر واکنش هایی که این مواد با استر اسید نیتریک آب برقرار می کنند، نیتروژن تولید میشود که خطرات آن در سطح کمتری قرار دارد. این روش ها که بیشتر برای محیط های صنعتی مورد استفاده قرار میگیرد، نیاز به تجهیزات زیادی نداشته و مدیریت آسان بوده و خروجی آب های تصفیه شده به این روش قابلیت اعتماد خوبی دارند.

به عنوان یک نتیجه گیری کلی می توان گفت، مقدار استر اسید نیتریک، سایر مواد آلاینده موجود در آب و مقدار آنها، درجه سختی آب، PH و شریط دمایی و همچنین میزان بودجه مورد نظر و مقدار آب همگی بر انتخاب روش های حذف نیترات از آب تاثیرگذار می باشند.